Nombre de la tecnología: Desferrización Mannesman

Fecha de introducción en Empresas Polar: 1997

Planta: Cervecería Modelo

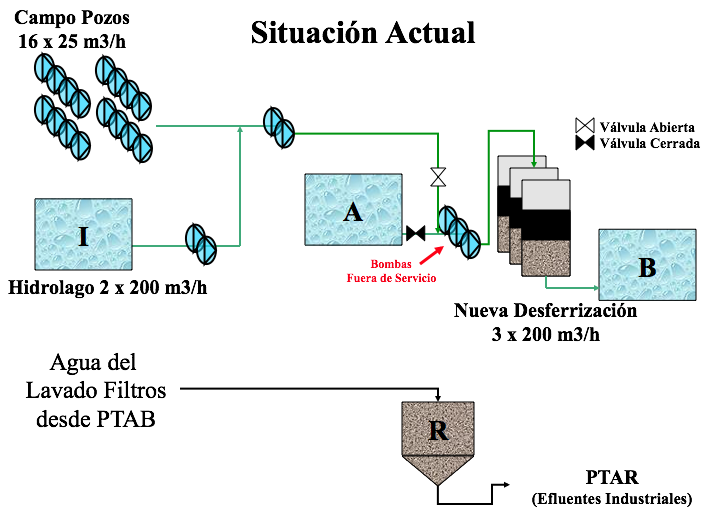

Descripción generalEl principal reto de la Planta Modelo en cuanto a tratamiento de aguas es el contenido de sales en su principal fuente de abastecimiento, los pozos subterráneos. Una de las sales presentes en el agua es el hierro que se presenta disuelto en forma bivalente (Fe+2) o férrica trivalente (Fe+3). Este hierro en aguas subterráneas al entrar en contacto con oxígeno luego de su extracción precipita generando una serie de problemas como son color, olor, manchas en los equipos y el principal de todos la corrosión provocada por los procesos de nucleación y crecimiento en tuberías y equipos. La desferrización convencional (ver descripción de proceso) tenía muchos problemas relacionados con la operación. Es muy exigente en la dosificación de productos químicos, los ajustes en función del contenido de hierro en el agua que requieren de pruebas de jarra diarios y la calidad del agua tratada oscila considerablemente. Además la cantidad de equipos involucrados requiere un continuo mantenimiento. La propuesta de Mannesman vino a significar una simplificación enorme del proceso con unos resultados de calidad nunca antes obtenidos con la desferrización convencional. |

|

|

El principio de la desferrización se basa en la oxidación de los compuestos asociados al hierro disueltos en el agua, hacia hidróxidos trivalentes de hierro y, posteriormente, su separación mediante filtración sobre lechos de arena.Dependiendo de los diferentes tipos de compuestos de hierro se presentan los siguientes procesos:

|

|

|

Reacciones con bicarbonato: 4 Fe(HCO3)2 = 4 Fe(OH)2 + 8 CO2 Reacciones con Sulfato: Si existe suficiente Dureza Carbonática, en el proceso de aireación se produce ácido sulfúrico libre el cual reacciona con ella para producir sulfato de calcio: 2 FeSO4 + ½ O2 + 5 H2O = 2 Fe(OH)3 + 2 H2SO4 Si no hay suficiente Dureza Carbonática, mediante la adición de soda o hidróxido de calcio se obtiene el Hidróxido de sodio que, mediante el proceso de aireación, se transforma en el insoluble hidróxido de hierro trivalente: FeSO4 + 2 NaOH = Fe(OH)2 + Na2SO4 |

Mediante el uso de oxidantes y simultáneamente floculantes, cuando el hierro se encuentra en forma de compuestos de hierro asociados a materia orgánica. Cloro. En este caso el oxígeno requerido para la oxidación proviene del ácido hipocloroso en solución: Cl2 + H2O = HClO + HCl Permanganato de Potasio. En este caso se obtienen del óxido y dióxido de Manganeso respectivamente 5 y 3 átomos de oxígeno libres para el proceso de oxidación: 2 KMnO4 = K2O + 2 MnO + 5/2 O2 |

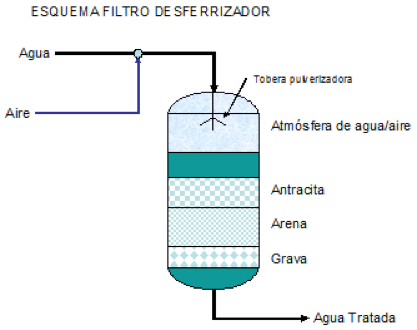

Descripción de procesoEl principio de funcionamiento de los equipos instalados en la Cervecería Modelo se basa en el tratamiento bajo presión en la parte superior de recipientes similares a los filtros de arena o carbón. El agua es enviada bajo presión hacia los filtros donde se utilizan toberas para pulverizar el agua en un ambiente de aire a manera de una gran burbuja. Mediante la continua adición de ácido libre de aceite (cada filtro con aprox. 30 Nm3 de aire con una presión de 1.0 bar por encima de la presión del agua proveniente de los pozos) se logra un excelente contacto entre el agua pulverizada y el oxígeno contenido en el aire. |

|

|

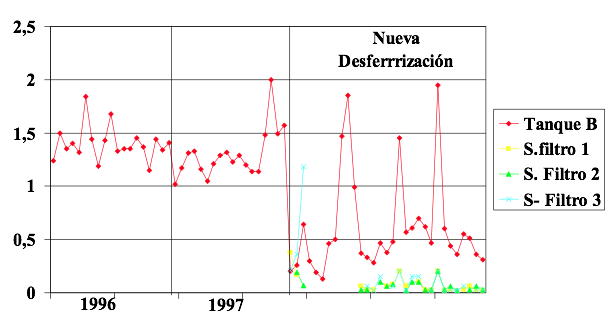

El tamaño de la burbuja de aire dentro del filtro se mantiene constante mediante el uso de medidores de nivel internos. Por debajo de la burbuja se tiene una carga similar a la de cualquiera de los filtros multimedia existente en las plantas Polar. Dado que todo el filtro se mantiene bajo presión, se obtiene una muy buena dilución del oxígeno en el agua. El agua de los pozos saturada de oxígeno fluye a continuación sobre la primera capa de hidroantracita y a continuación sobre la arena. Mediante la acción del oxígeno, el hierro disuelto bivalente se oxida a hierro trivalente, el cual precipita. El hierro trivalente se adhiere particularmente bien a los poros de la hidroantracita y envuelve los granos de antracita y arena. El nuevo precipitado de hierro es un excelente e intensivo catalizador de la reacción de oxidación entre el hierro y el oxígeno, acelerando todo el proceso. La oxidación se realiza prácticamente hasta un 100%, se espera una concentración bastante inferior a 1mg/L de hierro a la salida de los filtros. El tiempo entre regeneraciones depende de la cantidad de agua tratada y la concentración de hierro de la misma. Para el caso de Modelo se estiman corridas entre 10 y 24 horas dependiendo de si la concentración a la entrada tiene 6 ó 12 mg/L como Fe. A la salida de los filtros el agua va al tanque de almacenamiento. |

El valor de contenido de hierro en el agua filtrada de garantía original, dado por Mannesmann, es de 0,4 mg/L en caso de no usar cloro en el agua de alimentación y de 0,2 si se usa cloro.

|

Principales retos

|

Principales logros

|

Plantas que utilizaron esta tecnología. Ninguna otra.